ইঞ্জিনিয়ারিং গাড়ির রিম (যেমন ভারী যানবাহন যেমন খননকারী, লোডার, খনির ট্রাক ইত্যাদির রিম) সাধারণত ইস্পাত বা অ্যালুমিনিয়াম খাদ উপকরণ দিয়ে তৈরি হয়। উৎপাদন প্রক্রিয়ায় কাঁচামাল প্রস্তুত, গঠন প্রক্রিয়াকরণ, ঢালাই সমাবেশ, তাপ চিকিত্সা থেকে শুরু করে পৃষ্ঠ চিকিত্সা এবং চূড়ান্ত পরিদর্শন পর্যন্ত একাধিক ধাপ অন্তর্ভুক্ত থাকে। ইঞ্জিনিয়ারিং গাড়ির রিমগুলির একটি সাধারণ উৎপাদন প্রক্রিয়া নিম্নরূপ:

১. কাঁচামাল প্রস্তুতি

উপাদান নির্বাচন: রিমগুলিতে সাধারণত উচ্চ-শক্তির ইস্পাত বা অ্যালুমিনিয়াম খাদ উপাদান ব্যবহার করা হয়। এই উপকরণগুলিতে ভাল শক্তি, স্থায়িত্ব, জারা প্রতিরোধ ক্ষমতা এবং ক্লান্তি প্রতিরোধ ক্ষমতা থাকা প্রয়োজন।

কাটা: পরবর্তী প্রক্রিয়াকরণের জন্য প্রস্তুত করার জন্য কাঁচামাল (যেমন স্টিল প্লেট বা অ্যালুমিনিয়াম অ্যালয় প্লেট) নির্দিষ্ট আকারের স্ট্রিপ বা শিটে কাটুন।

2. রিম স্ট্রিপ গঠন

রোলিং ফর্মিং: কাটা ধাতব শীটটি একটি রোল ফর্মিং মেশিন দ্বারা একটি রিং আকারে ঘূর্ণিত করা হয় যাতে রিম স্ট্রিপের মৌলিক আকৃতি তৈরি হয়। রোলিং প্রক্রিয়া চলাকালীন বল এবং কোণ সঠিকভাবে নিয়ন্ত্রণ করা প্রয়োজন যাতে রিমের আকার এবং আকৃতি নকশার প্রয়োজনীয়তা পূরণ করে।

প্রান্ত প্রক্রিয়াকরণ: রিমের শক্তি এবং অনমনীয়তা বাড়ানোর জন্য রিমের প্রান্তটি কুঁচকানো, শক্তিশালী করা বা চেম্ফার করার জন্য বিশেষ সরঞ্জাম ব্যবহার করুন।

3. ঢালাই এবং সমাবেশ

ঢালাই: গঠিত রিম স্ট্রিপের দুই প্রান্ত একসাথে ঝালাই করে একটি সম্পূর্ণ রিং তৈরি করুন। ঢালাইয়ের মান এবং ধারাবাহিকতা নিশ্চিত করার জন্য এটি সাধারণত স্বয়ংক্রিয় ঢালাই সরঞ্জাম (যেমন আর্ক ওয়েল্ডিং বা লেজার ওয়েল্ডিং) ব্যবহার করে করা হয়। ঢালাইয়ের পরে, ঢালাইয়ের উপর burrs এবং অসমতা দূর করার জন্য গ্রাইন্ডিং এবং পরিষ্কার করা প্রয়োজন।

অ্যাসেম্বলি: রিমের অন্যান্য অংশের (যেমন হাব, ফ্ল্যাঞ্জ ইত্যাদি) সাথে রিমের স্ট্রিপটি একত্রিত করুন, সাধারণত যান্ত্রিকভাবে চাপ দিয়ে বা ঢালাই করে। হাব হল সেই অংশ যা টায়ারের সাথে লাগানো থাকে এবং ফ্ল্যাঞ্জ হল সেই অংশ যা গাড়ির অ্যাক্সেলের সাথে সংযুক্ত থাকে।

৪. তাপ চিকিত্সা

অ্যানিলিং বা নিভানোর: অভ্যন্তরীণ চাপ দূর করতে এবং উপাদানের দৃঢ়তা এবং শক্তি উন্নত করতে ঢালাই করা বা একত্রিত রিমে অ্যানিলিং বা নিভানোর মতো তাপ চিকিত্সা করা হয়। উপাদানের ভৌত বৈশিষ্ট্যগুলি প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য তাপ চিকিত্সা প্রক্রিয়াটি একটি সুনির্দিষ্টভাবে নিয়ন্ত্রিত তাপমাত্রা এবং সময়ে সম্পন্ন করা প্রয়োজন।

৫. যন্ত্রায়ন

বাঁকানো এবং তুরপুন: সিএনসি মেশিন টুল ব্যবহার করে রিমের নির্ভুল যন্ত্রায়ন, যার মধ্যে রয়েছে রিমের ভেতরের এবং বাইরের পৃষ্ঠতল ঘুরিয়ে দেওয়া, গর্ত খনন করা (যেমন বোল্টের ছিদ্র মাউন্ট করা) এবং চেমফারিং। রিমের ভারসাম্য এবং মাত্রিক নির্ভুলতা নিশ্চিত করার জন্য এই প্রক্রিয়াকরণ ক্রিয়াকলাপগুলির উচ্চ নির্ভুলতা প্রয়োজন।

ব্যালেন্স ক্যালিব্রেশন: উচ্চ গতিতে ঘোরানোর সময় এর স্থায়িত্ব নিশ্চিত করতে প্রক্রিয়াজাত রিমে গতিশীল ব্যালেন্স পরীক্ষা করুন। পরীক্ষার ফলাফলের উপর ভিত্তি করে প্রয়োজনীয় সংশোধন এবং ক্যালিব্রেশন করুন।

6. পৃষ্ঠ চিকিত্সা

পরিষ্কার এবং মরিচা অপসারণ: পৃষ্ঠের অক্সাইড স্তর, তেলের দাগ এবং অন্যান্য অমেধ্য অপসারণের জন্য রিম পরিষ্কার, মরিচা এবং ডিগ্রীজ করুন।

আবরণ বা ইলেক্ট্রোপ্লেটিং: রিমকে সাধারণত জারা-বিরোধী চিকিৎসার মাধ্যমে চিকিৎসা করতে হয়, যেমন স্প্রে করা প্রাইমার, টপকোট বা ইলেক্ট্রোপ্লেটিং (যেমন ইলেক্ট্রোগ্যালভানাইজিং, ক্রোম প্লেটিং ইত্যাদি)। পৃষ্ঠের আবরণ কেবল একটি সুন্দর চেহারাই প্রদান করে না, বরং কার্যকরভাবে ক্ষয় এবং জারণ প্রতিরোধ করে, রিমের পরিষেবা জীবন প্রসারিত করে।

৭. মান পরিদর্শন

চেহারা পরিদর্শন: রিমের পৃষ্ঠে কোনও ত্রুটি আছে কিনা তা পরীক্ষা করুন, যেমন স্ক্র্যাচ, ফাটল, বুদবুদ বা অসম আবরণ।

মাত্রা পরিদর্শন: রিমের আকার, গোলাকারতা, ভারসাম্য, গর্তের অবস্থান ইত্যাদি সনাক্ত করতে বিশেষ পরিমাপ সরঞ্জাম ব্যবহার করুন যাতে এটি নকশার নির্দিষ্টকরণ এবং মানের মান পূরণ করে তা নিশ্চিত করা যায়।

শক্তি পরীক্ষা: রিমগুলিতে স্ট্যাটিক বা গতিশীল শক্তি পরীক্ষা করা হয়, যার মধ্যে কম্প্রেশন, টান, বাঁকানো এবং অন্যান্য বৈশিষ্ট্য অন্তর্ভুক্ত থাকে, যাতে প্রকৃত ব্যবহারে তাদের নির্ভরযোগ্যতা এবং স্থায়িত্ব নিশ্চিত করা যায়।

৮. প্যাকেজিং এবং ডেলিভারি

প্যাকেজিং: সমস্ত মান পরীক্ষায় উত্তীর্ণ রিমগুলিকে প্যাকেজ করা হবে, সাধারণত শকপ্রুফ এবং আর্দ্রতা-প্রতিরোধী প্যাকেজিং যা পরিবহনের সময় রিমগুলিকে ক্ষতি থেকে রক্ষা করে।

ডেলিভারি: প্যাকেজ করা রিমগুলি অর্ডার ব্যবস্থা অনুসারে পাঠানো হবে এবং গ্রাহক বা ডিলারদের কাছে পৌঁছে দেওয়া হবে।

ইঞ্জিনিয়ারিং গাড়ির রিমগুলির উৎপাদন প্রক্রিয়ায় একাধিক নির্ভুল প্রক্রিয়াকরণ ধাপ জড়িত, যার মধ্যে রয়েছে উপাদান প্রস্তুতি, ছাঁচনির্মাণ, ঢালাই, তাপ চিকিত্সা, মেশিনিং এবং পৃষ্ঠ চিকিত্সা ইত্যাদি, যাতে রিমগুলির চমৎকার যান্ত্রিক বৈশিষ্ট্য এবং ক্ষয় প্রতিরোধ ক্ষমতা নিশ্চিত করা যায়। কঠোর কর্ম পরিবেশে রিমগুলির দীর্ঘমেয়াদী স্থায়িত্ব এবং নির্ভরযোগ্যতা নিশ্চিত করার জন্য প্রতিটি ধাপে কঠোর মান নিয়ন্ত্রণ প্রয়োজন।

আমরা চীনের এক নম্বর অফ-রোড হুইল ডিজাইনার এবং প্রস্তুতকারক, এবং রিম কম্পোনেন্ট ডিজাইন এবং উৎপাদনে বিশ্ব-নেতৃস্থানীয় বিশেষজ্ঞ। সমস্ত পণ্য সর্বোচ্চ মানের মান অনুযায়ী ডিজাইন এবং উত্পাদিত হয় এবং আমাদের চাকা তৈরিতে ২০ বছরেরও বেশি অভিজ্ঞতা রয়েছে।

আমাদের কাছে নির্মাণ সরঞ্জামের জন্য বিস্তৃত পরিসরের রিম রয়েছে, যার মধ্যে রয়েছে হুইল লোডার, আর্টিকুলেটেড ট্রাক, গ্রেডার, হুইল এক্সকাভেটর এবং অন্যান্য অনেক মডেল। আমরা চীনে ভলভো, ক্যাটারপিলার, লিবার এবং জন ডিয়ারের মতো সুপরিচিত ব্র্যান্ডের আসল রিম সরবরাহকারী।

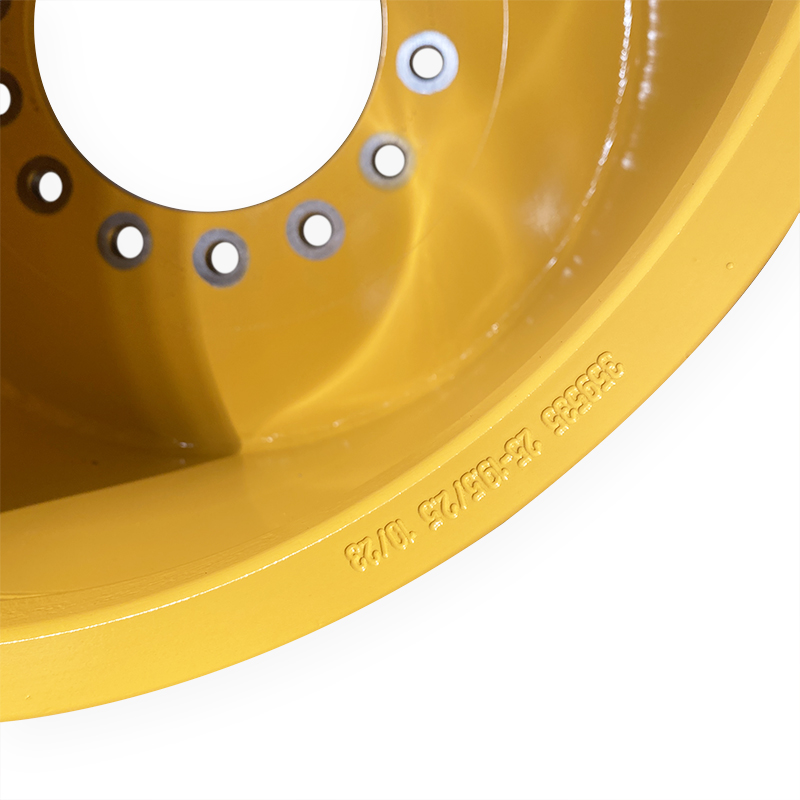

দ্য১৯.৫০-২৫/২.৫ রিমআমরা প্রদান করিজেসিবি হুইল লোডারগ্রাহকদের দ্বারা অত্যন্ত স্বীকৃত। ১৯.৫০-২৫/২.৫ হল টিএল টায়ারের জন্য একটি ৫পিসি স্ট্রাকচার রিম, যা সাধারণত হুইল লোডার এবং সাধারণ যানবাহনের জন্য ব্যবহৃত হয়।

আমরা যে আকারের হুইল লোডার তৈরি করতে পারি তা নিচে দেওয়া হল।

| চাকা লোডার | ১৪.০০-২৫ |

| চাকা লোডার | ১৭.০০-২৫ |

| চাকা লোডার | ১৯.৫০-২৫ |

| চাকা লোডার | ২২.০০-২৫ |

| চাকা লোডার | ২৪.০০-২৫ |

| চাকা লোডার | ২৫.০০-২৫ |

| চাকা লোডার | ২৪.০০-২৯ |

| চাকা লোডার | ২৫.০০-২৯ |

| চাকা লোডার | ২৭.০০-২৯ |

| চাকা লোডার | DW25x28 সম্পর্কে |

কিভাবে সঠিকভাবে একটি হুইল লোডার ব্যবহার করবেন?

হুইল লোডার হল একটি সাধারণ ধরণের ইঞ্জিনিয়ারিং যন্ত্রপাতি, যা মূলত মাটির কাজ, খনি, নির্মাণ এবং অন্যান্য ক্ষেত্রে ব্যবহৃত হয় যাতে উপকরণ লোড, পরিবহন, স্ট্যাক এবং পরিষ্কার করা যায়। হুইল লোডারের সঠিক ব্যবহার কেবল কাজের দক্ষতা উন্নত করতে পারে না, বরং অপারেশনাল সুরক্ষাও নিশ্চিত করতে পারে। হুইল লোডার ব্যবহারের জন্য নিম্নলিখিত মৌলিক পদ্ধতি এবং পদক্ষেপগুলি রয়েছে:

১. অপারেশনের আগে প্রস্তুতি

সরঞ্জামগুলি পরীক্ষা করুন: হুইল লোডারের চেহারা এবং বিভিন্ন উপাদানগুলি পরীক্ষা করে দেখুন যে সেগুলি ভাল অবস্থায় আছে কিনা, যার মধ্যে রয়েছে টায়ার (টায়ারের চাপ এবং ক্ষয় পরীক্ষা করুন), হাইড্রোলিক সিস্টেম (তেলের স্তর স্বাভাবিক আছে কিনা, লিকেজ আছে কিনা), ইঞ্জিন (ইঞ্জিন তেল, কুল্যান্ট, জ্বালানি, এয়ার ফিল্টার ইত্যাদি পরীক্ষা করুন)।

নিরাপত্তা পরীক্ষা: নিশ্চিত করুন যে সমস্ত নিরাপত্তা ডিভাইস স্বাভাবিকভাবে কাজ করছে, যেমন ব্রেক, স্টিয়ারিং সিস্টেম, লাইট, হর্ন, সতর্কতা চিহ্ন ইত্যাদি। ক্যাবের সিট বেল্ট, নিরাপত্তা সুইচ এবং অগ্নি নির্বাপক যন্ত্রগুলি ভালো অবস্থায় আছে কিনা তা পরীক্ষা করুন।

পরিবেশগত পরীক্ষা: কর্মক্ষেত্রে কোনও বাধা বা সম্ভাব্য বিপদ আছে কিনা তা পরীক্ষা করুন এবং নিশ্চিত করুন যে মাটি শক্ত এবং সমতল, স্পষ্ট বাধা বা অন্যান্য সম্ভাব্য বিপদ ছাড়াই।

যন্ত্রপাতি চালু করুন: ক্যাবে উঠুন এবং আপনার সিট বেল্ট বেঁধে নিন। অপারেটরের নির্দেশিকা অনুসারে ইঞ্জিন চালু করুন, যন্ত্রপাতি গরম হওয়ার জন্য অপেক্ষা করুন (বিশেষ করে ঠান্ডা আবহাওয়ায়), এবং ড্যাশবোর্ডে ইন্ডিকেটর লাইট এবং অ্যালার্ম সিস্টেমগুলি পর্যবেক্ষণ করুন যাতে সমস্ত সিস্টেম স্বাভাবিক থাকে।

2. হুইল লোডারগুলির মৌলিক ক্রিয়াকলাপ

সিট এবং আয়না সামঞ্জস্য করুন: সিটটি একটি আরামদায়ক অবস্থানে সামঞ্জস্য করুন এবং নিশ্চিত করুন যে কন্ট্রোল লিভার এবং প্যাডেলগুলি সহজেই পরিচালনা করা যায়। পরিষ্কার দৃশ্য নিশ্চিত করতে রিয়ারভিউ মিরর এবং সাইড মিররগুলি সামঞ্জস্য করুন।

অপারেশন কন্ট্রোল লিভার:

বালতি অপারেটিং লিভার: বালতির উত্তোলন এবং কাত নিয়ন্ত্রণ করতে ব্যবহৃত হয়। বালতিটি তুলতে লিভারটি পিছনের দিকে টানুন, বালতিটি নামাতে সামনের দিকে ঠেলে দিন; বালতির কাত নিয়ন্ত্রণ করতে বাম বা ডানে ঠেলে দিন।

ট্র্যাভেল কন্ট্রোল লিভার: সাধারণত ড্রাইভারের ডানদিকে ফরোয়ার্ড এবং রিভার্সের জন্য সেট করা থাকে। ফরোয়ার্ড বা রিভার্স গিয়ার নির্বাচন করার পরে, গতি নিয়ন্ত্রণ করতে ধীরে ধীরে অ্যাক্সিলারেটর প্যাডেলে পা রাখুন।

ভ্রমণ কার্যক্রম:

শুরু: উপযুক্ত গিয়ার (সাধারণত ১ম বা ২য় গিয়ার) নির্বাচন করুন, ধীরে ধীরে অ্যাক্সিলারেটর প্যাডেলে পা রাখুন, আস্তে আস্তে শুরু করুন এবং হঠাৎ ত্বরণ এড়িয়ে চলুন।

স্টিয়ারিং: স্টিয়ারিং নিয়ন্ত্রণ করার জন্য ধীরে ধীরে স্টিয়ারিং হুইল ঘুরান, ঘূর্ণায়মান রোধ করতে উচ্চ গতিতে তীক্ষ্ণ বাঁক এড়িয়ে চলুন। গাড়ির গতি স্থিতিশীল রাখুন যাতে গাড়িটি স্থিতিশীল থাকে।

লোডিং অপারেশন:

উপকরণের স্তূপের কাছে যাওয়া: কম গতিতে উপকরণের স্তূপের কাছে যান, নিশ্চিত করুন যে বালতিটি স্থিতিশীল এবং মাটির কাছাকাছি আছে, এবং উপকরণটি বেলচা দিয়ে ঢোকানোর জন্য প্রস্তুত হন।

উপাদান ঢালাই: যখন বালতিটি উপাদানের সাথে স্পর্শ করে, তখন ধীরে ধীরে বালতিটি তুলুন এবং সঠিক পরিমাণে উপাদান ঢালাই করার জন্য এটিকে পিছনের দিকে কাত করুন। অদ্ভুত লোডিং এড়াতে বালতিটি সমানভাবে লোড করা হয়েছে তা নিশ্চিত করুন।

বেলচা তোলা: লোড করার পরে, বালতিটিকে উপযুক্ত পরিবহন উচ্চতায় তুলুন, খুব বেশি বা খুব কম হওয়া এড়িয়ে চলুন, যাতে দৃষ্টিশক্তি এবং স্থিতিশীলতার একটি পরিষ্কার ক্ষেত্র বজায় থাকে।

সরানো এবং খালাস করা: কম গতিতে উপাদানটি নির্ধারিত স্থানে পরিবহন করুন, তারপর ধীরে ধীরে বালতিটি নামিয়ে দিন যাতে উপাদানটি মসৃণভাবে খালাস করা যায়। খালাস করার সময়, নিশ্চিত করুন যে বালতিটি ভারসাম্যপূর্ণ এবং হঠাৎ করে ফেলে দেবেন না।

৩. নিরাপদ পরিচালনার জন্য মূল বিষয়গুলি

স্থিতিশীলতা বজায় রাখুন: লোডারের স্থিতিশীলতা বজায় রাখতে পার্শ্বাভিমুখে গাড়ি চালানো বা ঢালে তীব্র বাঁক নেওয়া এড়িয়ে চলুন। ঢালে গাড়ি চালানোর সময়, গড়িয়ে পড়ার ঝুঁকি এড়াতে সোজা উপরে এবং নীচে যাওয়ার চেষ্টা করুন।

ওভারলোডিং এড়িয়ে চলুন: ওভারলোডিং এড়াতে লোডারের লোড ক্ষমতা অনুসারে যুক্তিসঙ্গতভাবে লোড করুন। ওভারলোডিং অপারেশনাল নিরাপত্তাকে প্রভাবিত করবে, সরঞ্জামের ক্ষয়ক্ষতি বৃদ্ধি করবে এবং সরঞ্জামের পরিষেবা জীবনকে ছোট করবে।

পরিষ্কার দৃষ্টিভঙ্গি রাখুন: লোডিং এবং পরিবহনের সময়, নিশ্চিত করুন যে চালকের দৃষ্টি ভালো, বিশেষ করে জটিল কাজের পরিবেশ বা জনাকীর্ণ এলাকায় কাজ করার সময়, বিশেষ করে সতর্ক থাকুন।

ধীর গতিতে কাজ: লোড এবং আনলোড করার সময়, সর্বদা কম গতিতে কাজ করুন এবং হঠাৎ ত্বরণ বা ব্রেক এড়িয়ে চলুন। বিশেষ করে যখন মেশিনটি উপাদানের স্তূপের কাছাকাছি চালান, তখন আস্তে আস্তে কাজ করুন।

৪. অপারেশনের পরে রক্ষণাবেক্ষণ এবং যত্ন

পরিষ্কার সরঞ্জাম: কাজের পরে, হুইল লোডার, বিশেষ করে বালতি, ইঞ্জিনের বাতাস গ্রহণ এবং রেডিয়েটর পরিষ্কার করুন, যেখানে ধুলো এবং ময়লা সহজেই জমে থাকে।

ক্ষয় পরীক্ষা করুন: টায়ার, বালতি, কব্জা, হাইড্রোলিক লাইন, সিলিন্ডার এবং অন্যান্য যন্ত্রাংশ ক্ষতিগ্রস্ত, আলগা বা লিক হচ্ছে কিনা তা পরীক্ষা করুন।

জ্বালানি ভরুন এবং লুব্রিকেট করুন: প্রয়োজন অনুসারে লোডারে জ্বালানি ভরুন, হাইড্রোলিক তেল এবং ইঞ্জিন তেলের মতো বিভিন্ন লুব্রিকেন্ট পরীক্ষা করুন এবং পুনরায় পূরণ করুন। সমস্ত লুব্রিকেশন পয়েন্ট ভালভাবে লুব্রিকেটিং রাখুন।

সরঞ্জামের অবস্থা রেকর্ড করুন: দৈনন্দিন ব্যবস্থাপনা এবং রক্ষণাবেক্ষণের সুবিধার্থে অপারেশন রেকর্ড এবং সরঞ্জামের অবস্থা রেকর্ড রাখুন, যার মধ্যে রয়েছে অপারেটিং সময়, রক্ষণাবেক্ষণের অবস্থা, ত্রুটির রেকর্ড ইত্যাদি।

৫. জরুরি অবস্থা পরিচালনা

ব্রেক ব্যর্থতা: অবিলম্বে নিম্ন গিয়ারে স্যুইচ করুন, ইঞ্জিনের গতি কমিয়ে ধীরে ধীরে থামান; প্রয়োজনে জরুরি ব্রেক ব্যবহার করুন।

হাইড্রোলিক সিস্টেমের ব্যর্থতা: যদি হাইড্রোলিক সিস্টেম ব্যর্থ হয় বা লিক হয়, তাহলে অবিলম্বে কাজ বন্ধ করুন, লোডারটিকে নিরাপদ অবস্থানে থামান এবং এটি পরীক্ষা করুন বা মেরামত করুন।

সরঞ্জামের ব্যর্থতার অ্যালার্ম: যদি ড্যাশবোর্ডে একটি সতর্কতা সংকেত উপস্থিত হয়, তাহলে অবিলম্বে ব্যর্থতার কারণ পরীক্ষা করুন এবং পরিস্থিতি অনুসারে অপারেশন চালিয়ে যাবেন নাকি মেরামত করবেন তা সিদ্ধান্ত নিন।

হুইল লোডার ব্যবহারের জন্য অপারেটিং পদ্ধতির কঠোরভাবে মেনে চলা, বিভিন্ন নিয়ন্ত্রণ ডিভাইস এবং ফাংশনের সাথে পরিচিতি, ভালো ড্রাইভিং অভ্যাস, নিয়মিত রক্ষণাবেক্ষণ এবং যত্ন এবং সর্বদা অপারেশনাল সুরক্ষার দিকে মনোযোগ দেওয়া প্রয়োজন। যুক্তিসঙ্গত ব্যবহার এবং রক্ষণাবেক্ষণ কেবল সরঞ্জামের আয়ু বাড়াতে পারে না, বরং অপারেটিং দক্ষতাও উন্নত করতে পারে এবং নির্মাণ সাইটের নিরাপত্তা নিশ্চিত করতে পারে।

আমাদের কোম্পানি খনির রিম, ফর্কলিফ্ট রিম, শিল্প রিম, কৃষি রিম, অন্যান্য রিম উপাদান এবং টায়ারের ক্ষেত্রে ব্যাপকভাবে জড়িত।

আমাদের কোম্পানি বিভিন্ন ক্ষেত্রের জন্য বিভিন্ন আকারের রিম তৈরি করতে পারে তা নিম্নরূপ:

ইঞ্জিনিয়ারিং যন্ত্রপাতির আকার: ৭.০০-২০, ৭.৫০-২০, ৮.৫০-২০, ১০.০০-২০, ১৪.০০-২০, ১০.০০-২৪, ১০.০০-২৫, ১১.২৫-২৫, ১২.০০-২৫, ১৩.০০-২৫, ১৪.০০-২৫, ১৭.০০-২৫, ১৯.৫০-২৫, ২২.০০-২৫, ২৪.০০-২৫, ২৫.০০-২৫, ৩৬.০০-২৫, ২৪.০০-২৯, ২৫.০০-২৯, ২৭.০০-২৯, ১৩.০০-৩৩

খনির আকার: ২২.০০-২৫, ২৪.০০-২৫, ২৫.০০-২৫, ৩৬.০০-২৫, ২৪.০০-২৯, ২৫.০০-২৯, ২৭.০০-২৯, ২৮.০০-৩৩, ১৬.০০-৩৪, ১৫.০০-৩৫, ১৭.০০-৩৫, ১৯.৫০-৪৯, ২৪.০০-৫১, ৪০.০০-৫১, ২৯.০০-৫৭, ৩২.০০-৫৭, ৪১.০০-৬৩, ৪৪.০০-৬৩,

ফর্কলিফ্টের আকার হল: 3.00-8, 4.33-8, 4.00-9, 6.00-9, 5.00-10, 6.50-10, 5.00-12, 8.00-12, 4.50-15, 5.50-15, 6.50-15, 7.00 -15, 8.00-15, 9.75-15, 11.00-15, 11.25-25, 13.00-25, 13.00-33,

শিল্প যানবাহনের আকার হল: ৭.০০-২০, ৭.৫০-২০, ৮.৫০-২০, ১০.০০-২০, ১৪.০০-২০, ১০.০০-২৪, ৭.০০x১২, ৭.০০x১৫, ১৪x২৫, ৮.২৫x১৬.৫, ৯.৭৫x১৬.৫, ১৬x১৭, ১৩x১৫.৫, ৯x১৫.৩, ৯x১৮, ১১x১৮, ১৩x২৪, ১৪x২৪, DW১৪x২৪, DW১৫x২৪, DW১৬x২৬, DW২৫x২৬, W১৪x২৮, DW১৫x২৮, DW২৫x২৮

কৃষি যন্ত্রপাতির আকার হল: ৫.০০x১৬, ৫.৫x১৬, ৬.০০-১৬, ৯x১৫.৩, ৮পাউন্ডx১৫, ১০পাউন্ডx১৫, ১৩x১৫.৫, ৮.২৫x১৬.৫, ৯.৭৫x১৬.৫, ৯x১৮, ১১x১৮, W8x18, W9x18, ৫.৫০x২০, W7x20, W11x20, W10x24, W12x24, 15x24, 18x24, DW18Lx24, DW16x26, DW20x26, W10x28, 14x28, DW15x28, DW25x28, W14x30, DW16x34, W10x38 , DW16x38, W8x42, DD18Lx42, DW23Bx42, W8x44, W13x46, 10x48, W12x48

আমাদের পণ্যের মান বিশ্বমানের।

পোস্টের সময়: সেপ্টেম্বর-১৪-২০২৪